Увод у петролни кокс

Нафтни кокс се добија дестилацијом ради одвајања лаких и тешких уља, док се тешко уље претвара у готов производ термичким крековањем. По изгледу, кокс је неправилног облика и величине, црних грудвица (или честица) металног сјаја; честице кокса имају порозну структуру, главни елемент је угљеник, са више од 80% тежине, остатак је водоник, кисеоник, азот, сумпор и метални елементи. Хемијска својства нафтног кокса су јединствена физичка, хемијска и механичка својства. Неиспарљиви угљеник, који је део самог кокса, испарљиве материје и минералне нечистоће (сумпор, метална једињења, вода, пепео итд.), сви ови показатељи одређују хемијска својства кокса.

Игличаста кока-кола:Имају очигледну игличасту структуру и текстуру влакана, углавном се примењују као графитне електроде велике снаге у производњи челика. За игличасти кокс постоје строги захтеви за квалитет у погледу садржаја сумпора, садржаја пепела, испарљивих материја и праве густине итд., тако да постоје посебни захтеви за технологију обраде и сировине за игличасти кокс.

Сунђер кока-кола:висока хемијска реактивност, низак садржај нечистоћа, углавном се користи у индустрији алуминијума и индустрији угљеника.

Кокс у сачмаривању или глобуларни кокс:Цилиндричног сферног облика, пречника 0,6-30 мм, обично произведен од остатака асфалтирања са високим садржајем сумпора, може се користити само за производњу енергије, цемента и других индустријских горива.

Кока-кола у праху:произведено флуидизованим коксовањем, честице су фине (пречника 0,1-0,4 мм), висок испарљиви и коефицијент термичког ширења чини га немогућим за директну употребу у електродама и угљеничној индустрији.

Примена нафтног кокса

Главно подручје примене нафтног кокса у Кини је електролитичка индустрија алуминијума, која чини више од 65% укупне потрошње нафтног кокса. Следе индустрије угљеника, индустријског силицијума и друге индустрије топљења. Нафтни кокс се углавном користи као гориво у цементној, електричној, стакларској и другим индустријама, чинећи мали удео. Тренутно, понуда и потражња домаћег нафтног кокса су у основи исте. Међутим, због извоза великог броја висококвалитетног нафтног кокса са ниским садржајем сумпора, укупна понуда домаћег нафтног кокса је недовољна, а нафтни кокс са средњим и високим садржајем сумпора мора се увозити као допуна. Изградњом великог броја коксних постројења последњих година, производња домаћег нафтног кокса ће се побољшати и проширити.

①Стакларска индустрија је индустрија са високом потрошњом енергије. Трошкови горива чине око 35% ~ 50% трошкова стакла. Пећ за стакло је опрема са већом потрошњом енергије у производној линији за стакло. ② Када се пећ за стакло запали, не може се искључити док се пећ не ремонтује (3-5 година). Стога се гориво мора континуирано додавати како би се осигурала температура пећи од хиљада степени. Стога ће општа радионица за млевење имати резервне млинове како би се осигурала континуирана производња. ③ Прах нафтног кокса се користи у стакларској индустрији, а потребна финоћа је 200 mesh D90. ④ Садржај воде у сировом коксу је генерално 8% - 15% и потребно га је осушити пре уласка у млин. ⑤ Што је нижи садржај влаге у готовом производу, то боље. Генерално, ефекат дехидрације система отвореног кола је бољи.

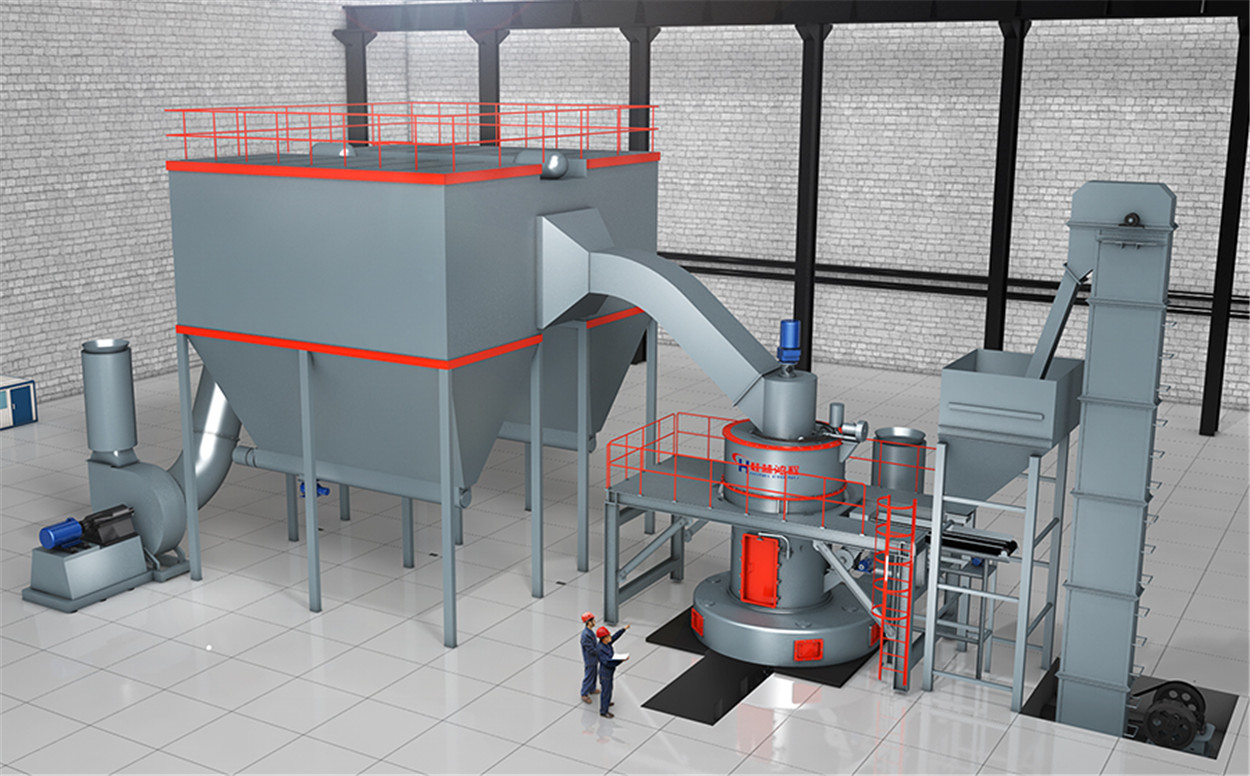

Ток процеса млевења петролног кокса

Кључни параметар млевења нафтног кокса

| Фактор млевења | Примарна влажност (%) | Коначна влажност (%) |

| >100 | ≤6 | ≤3 |

| >90 | ≤6 | ≤3 |

| >80 | ≤6 | ≤3 |

| >70 | ≤6 | ≤3 |

| >60 | ≤6 | ≤3 |

| <40 | ≤6 | ≤3 |

Напомене:

1. Параметар коефицијента млевења материјала нафтног кокса је фактор који утиче на излаз млина за млевење. Што је коефицијент млевења нижи, то је нижи излаз;

- Почетна влажност сировина је генерално 6%. Ако је садржај влаге сировина већи од 6%, сушара или млин могу бити пројектовани са врућим ваздухом како би се смањио садржај влаге, како би се побољшао принос и квалитет готових производа.

Програм за избор модела машине за производњу праха од петролног кокса

| 200 меша D90 | Рејмонд млин |

|

| Вертикални ваљак млин | Вертикални ваљкасти млин 1250 се користи у Сјангфану, има велику потрошњу енергије због старог типа и није се годинама ажурирао. Оно што је купцу важно је функција пролаза врућег ваздуха. | |

| Ударни млин | Тржишни удео од 80% у Мјанјангу, Сичуану и Суовеју, Шангају пре 2009. године, сада га елиминише. |

Анализа предности и мана различитих млинова за млевење:

Рејмонд Мил:Са ниским инвестиционим трошковима, високим учинком, ниском потрошњом енергије, стабилном опремом и ниским трошковима одржавања, идеална је опрема за млевење нафтног кокса;

Вертикални млин:високи инвестициони трошкови, велика производња и велика потрошња енергије;

Ударни млин:ниски инвестициони трошкови, ниска производња, висока потрошња енергије, висока стопа кварова опреме и високи трошкови одржавања;

Анализа модела млинова за млевење

Предности млина за млевење серије ХЦ у уситњавању нафтног кокса:

1. HC Petroleum Coke Factory Структура: висок притисак млевења и висок излаз, што је 30% више од обичног клатног млина. Излаз је више од 200% већи од ударног млина.

2. Висока тачност класификације: финоћа производа генерално захтева 200 меш (D90), а ако је већа, достићи ће 200 меш (D99).

3. Систем млина за млевење има ниску буку, ниске вибрације и високе перформансе заштите животне средине.

4. Ниска стопа одржавања, практично одржавање и ниски трошкови рада.

5. Према захтевима процеса, систем млина може проћи врући ваздух од 300 °C да би се остварила производња сушења и млевења (случај грађевинског материјала Три клисуре).

Напомене: тренутно, млинови за млевење HC1300 и HC1700 имају тржишни удео од преко 90% у области млевења нафтног кокса.

Фаза I:Cжурба у вези са сировинама

Великипетролни коксМатеријал се дроби дробилицом до финоће храњења (15 мм-50 мм) која може ући у млин за млевење.

ПозорницаДруги: Gкорење

Згњеченипетролни коксМали материјали се елеватором шаљу у бункер за складиштење, а затим се додавачем равномерно и квантитативно шаљу у комору за млевење млина ради млевења.

Фаза III:Класификујинг

Млевени материјали се оцењују системом за оцењивање, а неквалификовани прах се оцењује помоћу класификатора и враћа у главну машину за поновно млевење.

ПозорницаV: Cсакупљање готових производа

Прах одговарајуће финоће тече кроз цевовод са гасом и улази у сакупљач прашине ради одвајања и сакупљања. Сакупљени готови прах се транспортним уређајем кроз отвор за испуштање шаље у силос за готов производ, а затим се пакује помоћу цистерне за прах или аутоматског пакера.

Примери примене обраде праха нафтног кокса

Модел и број ове опреме: 3 производне линије HC2000

Сировине за прераду: пелетни кокс и сунђераст кокс

Финоћа готовог производа: 200 mesh D95

Капацитет: 14-20т/х

Власник пројекта је више пута проверио избор опреме за млин за млевење нафтног кокса. Кроз свеобухватно поређење са многим произвођачима глодалица, сукцесивно су купили многе комплете опреме за глодалице Гуилин Хонгченг HC1700 и HC2000, и годинама су пријатељски настројени и сарађују са Гуилин Хонгченгом. Последњих година изграђено је много нових линија за производњу стакла. Гуилин Хонгченг је више пута слао инжењере на локацију купца, у складу са потребама власника. Опрема за млин Гуилин Хонгченга се користи у пројектима млевења нафтног кокса у фабрици стакла у последње три године. Производна линија за млевење нафтног кокса коју је пројектовао Гуилин Хонгченг има стабилан рад, висок капацитет, ниску потрошњу енергије и мање загађења прашином у радионици за млевење, што су купци високо оценили.

Време објаве: 22. октобар 2021.